Automatisierung der Produktion in der Industrie 4.0

In der Industrie 4.0 spielt die Automatisierung der Produktion eine zentrale Rolle. Die Industrie 4.0 umfasst die Vernetzung von Maschinen und Anlagen, um eine intelligente Produktionsstätte zu schaffen, in der Prozesse autonom und in Echtzeit gesteuert werden.

In dieser Umgebung ermöglicht die Automatisierung die Integration moderner Technologien, die Produktionsprozesse nicht nur effizienter und flexibler gestalten, sondern auch besser an individuelle Anforderungen anpassen. In der Industrieproduktion können somit viele Prozesse, von der Fertigung bis zur Logistik, automatisiert werden.

Die Automatisierungspyramide bietet eine Struktur, die diese Prozesse systematisch ordnet, während die Automatisierungstechnik ihre Umsetzung ermöglicht. Damit reduziert die Produktionsautomatisierung Verschwendung in Fertigungsprozessen und maximiert die Produktionseffizienz.

GREIF-VELOX setzt zur Automatisierung der Produktion in der Industrie 4.0 auf Stoffabfüllung und Verpackung spezialisierte halbautomatische und vollautomatische Anlagen ein. Diese Anlagen umfassen hochpräzise Dosier- und Wiegetechnologien sowie autonome Systeme für das Abfüllen, Verpacken und den Materialtransport. Dazu gehören ferner fortschrittliche Steuerungssysteme und Sensorik, die eine Echtzeitüberwachung und -steuerung der Produktionsprozesse ermöglichen.

Der folgende Text untersucht die Rolle der Automatisierung in der Industrie 4.0 und analysiert ihre Bedeutung für die moderne Industrieproduktion.

Was ist Automatisierung?

Automatisierung in der industriellen Produktion bezeichnet den Einsatz von Technologien und Systemen, um Produktionsprozesse autonom und ohne ständiges menschliches Eingreifen durchzuführen, mit dem Ziel, Effizienz, Qualität und Konsistenz zu steigern.

Nach DIN 19233 ist die Automatisierungstechnik dadurch gekennzeichnet, dass technische Systeme und künstliche Mittel eingesetzt werden, um Prozesse so zu steuern und ablaufen zu lassen, dass sie weitgehend selbstständig funktionieren.

Die Automatisierung umfasst sowohl die Steuerung als auch die Regelung von Abläufen in verschiedenen industriellen Prozessen. Anlagen und Fertigungssysteme sind dabei in der Lage, bestimmte Aufgaben selbstständig auszuführen, indem sie auf vorgegebene Anweisungen, Algorithmen oder Programmierungen zurückgreifen. Das elektrotechnische Wörterbuch DIN IEC 60050-351 ergänzt diese Definition, indem es beschreibt, dass ein Prozess oder eine technische Einrichtung als „selbsttätig“ oder „automatisch“ bezeichnet wird, wenn dieser Prozess oder diese Einrichtung unter festgelegten Bedingungen ohne die Notwendigkeit eines direkten menschlichen Eingriffs operiert.

Das bedeutet, dass die Systeme in der Lage sind, auf bestimmte Situationen und Parameter eigenständig zu reagieren, Entscheidungen zu treffen und Aktionen durchzuführen. Diese Fähigkeit zur Autonomie ist ein zentraler Aspekt der Automatisierungstechnik, da sie die Effizienz und Konsistenz in der Produktion erheblich steigert und gleichzeitig menschliche Fehlerquellen minimiert.

In der Prozessindustrie, die sich auf die Herstellung von Produkten durch chemische, physikalische oder biologische Prozesse konzentriert, ermöglicht die Automatisierung die präzise Steuerung und Überwachung von komplexen Prozessen. Das ist in Branchen wie der chemischen, der Lebensmittel-, der pharmazeutischen und der petrochemischen Industrie von besonderer Bedeutung, um hohe Qualitätsstandards und regulatorische Anforderungen zu erfüllen.

Ein konkretes Beispiel für die Bedeutung der Automatisierung ist die vollautomatische Abfüllanlage A-DOS-P1 von GREIF-VELOX. Diese Anlage kann bis zu 40 Fässer oder 15 IBCs pro Stunde abfüllen und sorgt dabei für höchste Präzision und Zuverlässigkeit. Durch Funktionen wie die automatische Spundlocherkennung und den integrierten Verschließmechanismus steigert die A-DOS-P1 nicht nur die Produktionseffizienz, sondern reduziert auch manuelle Eingriffe und damit das Risiko von Bedienfehlern. Solche innovativen Technologien zeigen, wie Automatisierung nicht nur die Prozesssicherheit erhöht, sondern auch die Wirtschaftlichkeit der Produktion verbessert.

6 Phasen der industriellen Automatisierung

Die folgenden sechs Phasen der Automatisierung beschreiben den schrittweisen Übergang von manuellen und mechanisierten Prozessen bis hin zu vollständig vernetzten und selbstorganisierenden Systemen, die charakteristisch für die moderne Industrie 4.0 sind:

- Vernetzung (Connectivity)

In dieser Anfangsphase werden Maschinen, Geräte und Systeme meistens über das Internet der Dinge (IoT) miteinander vernetzt. Die Vernetzung ermöglicht den Austausch von Daten zwischen verschiedenen Systemen und schafft die Grundlage für datengetriebene Entscheidungen. Dazu werden beispielsweise IoT-Sensoren in Produktionsanlagen integriert und Kommunikationsprotokollen wie OPC UA eingeführt. - Datenintegration und Transparenz

Die gesammelten Daten werden in Echtzeit analysiert und visualisiert (Echtzeit-Dashboard für Produktionsüberwachung), um Transparenz über den gesamten Produktionsprozess zu schaffen. Diese Phase ermöglicht es, den Zustand der Anlagen zu überwachen, Schwachstellen zu identifizieren und die Effizienz zu steigern. - Dezentrale Entscheidungsfindung

Intelligente Systeme wie automatisierte Steuerungssysteme werden eingeführt, die in der Lage sind, eigenständig Entscheidungen zu treffen. Diese Systeme analysieren die Produktionsdaten und passen die Prozesse ohne menschliches Eingreifen an, um Optimierungen durchzuführen. - Technische Assistenzsysteme

In dieser Phase werden Menschen durch technische Assistenzsysteme unterstützt, die sie bei der Entscheidungsfindung und Problemlösung unterstützen. Systeme wie Augmented Reality (AR) für Wartungsarbeiten und KI-gestützte Entscheidungsunterstützungssysteme bieten, basierend auf den analysierten Daten, erweiterte Informationen und Vorschläge. - Selbstorganisierende Systeme

Systeme in dieser Phase sind in der Lage, sich selbst zu organisieren und zu optimieren. Selbstoptimierende Produktionslinien, die auf variierende Auftragsmengen reagieren und autonome Fertigungszellen, die sich flexibel an unterschiedliche Produktkonfigurationen anpassen, können auf Veränderungen in der Umgebung oder Anforderungen erwidern und ihre Betriebsparameter eigenständig nachjustieren. - Cyber-physische Systeme (CPS) und Smart Factories

Die höchste Phase der Automatisierung in Industrie 4.0 umfasst vollständig integrierte und vernetzte cyber-physische Systeme, die sowohl in der physischen als auch in der virtuellen Welt agieren. In Smart Factories interagieren diese Systeme autonom und koordiniert, um die gesamte Wertschöpfungskette zu optimieren. Beispiele hierfür sind vollständig autonome Fertigungsanlagen, die Produktionsabläufe in Echtzeit optimieren und integrierte Lieferketten, die dynamisch auf Nachfrageschwankungen reagieren.

Was bedeutet automatisierte Industrieproduktion?

Die automatisierte Industrieproduktion umfasst die Integration von Technologien zur Verbesserung der Effizienz und Präzision in der Produktionstechnik. Während die Produktionsautomatisierung spezifisch auf die Fertigungsprozesse abzielt, deckt die Industrieautomatisierung ein breiteres Spektrum ab, das auch andere industrielle Bereiche wie Energie- und Verfahrenstechnik umfasst. Diese Unterscheidung spiegelt sich in den unterschiedlichen technischen Disziplinen wider, die in der Industrie eine zentrale Rolle spielen.

In der Verfahrenstechnik liegt der Fokus auf der Entwicklung und Optimierung von Prozessen, bei denen Rohstoffe durch physikalische, chemische oder biologische Verfahren in Produkte umgewandelt werden, wie etwa in der Produktion von Chemikalien, Lebensmitteln oder Medikamenten. Durch den Einsatz modernster Technologien in der Verfahrenstechnik ist GREIF-VELOX in der Lage, hochpräzise Abfüllprozesse zu entwickeln, bei denen jede Charge exakt auf das gewünschte Volumen und Gewicht eingestellt wird. Das gewährleistet nicht nur eine gleichbleibend hohe Produktqualität, sondern minimiert auch Abweichungen und Verluste, was besonders in der Chemie- und Lebensmittelindustrie von großer Bedeutung ist.

Die Fertigungstechnik konzentriert sich auf die Herstellung von Einzelteilen und Baugruppen durch mechanische Bearbeitungsverfahren wie Fräsen, Drehen, Bohren oder Gießen. GREIF-VELOX nutzt fortschrittliche Automatisierungslösungen, um den gesamten Verpackungsprozess effizient und flexibel zu gestalten. Roboter und automatisierte Systeme übernehmen Aufgaben wie das Handling von Materialien, das Verschließen von Verpackungen und die Endkontrolle der Produkte. Dies ist ein klarer Vorteil für Unternehmen, die auf hohe Durchsätze und kurze Produktionszyklen angewiesen sind.

In der Energietechnik, die sich mit der Erzeugung, Umwandlung und Verteilung von Energie beschäftigt, ist Automatisierung entscheidend für die Steuerung von Kraftwerken, die Optimierung von Netzwerken und die Sicherstellung einer stabilen Energieversorgung. GREIF-VELOX integriert Automatisierung, um den Energieverbrauch ihrer Anlagen zu optimieren. Intelligente Steuerungssysteme überwachen den Energieeinsatz in Echtzeit und passen ihn an die aktuellen Produktionsanforderungen an. Das reduziert den Energieverbrauch und senkt die Betriebskosten.

Automatisierungstechnologie am Beispiel der vollautomatischen Abfüllanlage A-DOS-P1

Die bereits eingangs erwähnte vollautomatische Abfüllanlage A-DOS-P1 von GREIF-VELOX kombiniert innovative Technologien wie eine automatisierte Spundlocherkennung, die präzise Lokalisierung und Bearbeitung von Öffnungen an Gebinden gewährleistet, und einen hochmodernen Verschließmechanismus, der einen schnellen und sicheren Abschluss des Abfüllprozesses sicherstellt.

Darüber hinaus verfügt die A-DOS-P1 über integrierte Wiegetechnologie, die in Echtzeit das exakte Gewicht jeder abgefüllten Charge misst und anpasst. Dies verhindert Über- oder Unterfüllungen und garantiert eine konstante Qualität – ein entscheidender Vorteil, insbesondere in der Chemie- und Lebensmittelindustrie, wo Genauigkeit und Effizienz Hand in Hand gehen müssen.

Die Anlage ist zudem mit intelligenten Steuerungssystemen ausgestattet, die Produktionsdaten in Echtzeit erfassen, analysieren und visualisieren. Dadurch können Produktionsparameter flexibel angepasst und optimiert werden, was zu einer deutlichen Reduzierung von Stillstandzeiten und einem effizienteren Ressourceneinsatz führt.

Welche Prozesse lassen sich in der Industrieproduktion automatisieren?

In der Industrieproduktion lassen sich eine Vielzahl von Prozessen automatisieren, um Effizienz, Präzision und Konsistenz zu steigern.

Hier sind einige der wichtigsten Prozesse, die typischerweise automatisiert werden:

- Materialtransport und -handhabung

Automatisierte Fördersysteme, Automatisierte Lager- und Kommissioniersysteme - Fertigung und Bearbeitung

CNC-Maschinen, Industrieroboter, 3D-Druck/Additive Fertigung - Montage

Roboterbasierte Montage, automatische Schraub- und Befestigungssysteme - Qualitätskontrolle

Visuelle Inspektionssysteme, automatisierte Mess- und Prüfsysteme - Verpackung und Etikettierung

Automatische Verpackungsmaschinen, Etikettiermaschinen - Logistik und Versand

Automatisierte Transportsysteme, automatisierte Sortieranlagen - Prozessüberwachung und -steuerung

SCADA-Systeme, Prozessautomatisierung - Energie- und Ressourcenmanagement

Automatisierte Energiemanagementsysteme, Ressourcenmanagementsysteme - Wartung und Instandhaltung

Predictive Maintenance - Datenmanagement und Analyse

Big Data und KI-Systeme

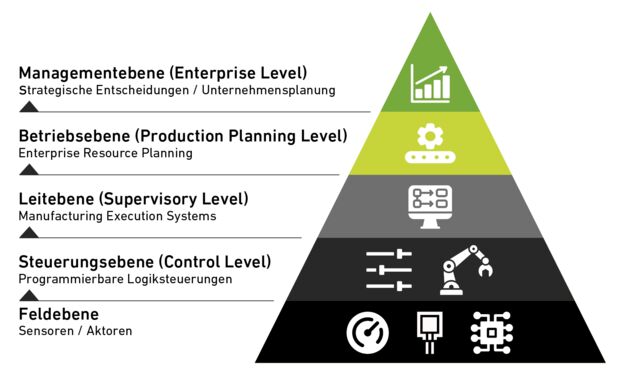

Wie können diese unterschiedlichen Prozesse strukturiert und in der Industrieproduktion integriert werden, um eine durchgängige Automatisierung zu erreichen? Die Antwort liefert die Automatisierungspyramide. Sie stellt eine klare Hierarchie der Automatisierungsebenen dar und dient als Leitfaden für die Implementierung und Optimierung von Automatisierungslösungen. Die Automatisierungspyramide zeigt, wie verschiedene Prozesse in der Industrieproduktion verknüpft sind und wie Informationen von einer Ebene zur nächsten fließen.

Nachdem die Automatisierungspyramide eine systematische Struktur für die Prozesse bietet, setzt die Automatisierungstechnik diese mit Technologien wie programmierbaren Logiksteuerungen (PLCs), Industrierobotern und computergestützten Maschinen (CNC) um. Die Automatisierungstechnik standardisiert und konsolidiert wiederholbare Prozesse, was zu höherer Produktionseffizienz und konstanter Produktqualität führt. Zudem ermöglicht die Automatisierungstechnik die Echtzeitüberwachung und -steuerung von Produktionsprozessen und unterstützt durch die Integration von Datenmanagement- und Analysesystemen die kontinuierliche Prozessoptimierung.

Was besagt die Automatisierungspyramide in den industriellen Prozessen?

Der Aufbau der Automatisierungspyramide verdeutlicht, wie Daten und Informationen zwischen den Ebenen fließen, um die Automatisierung in der industriellen Produktion ganzheitlich zu gestalten.

Die Ebenen der Automatisierungspyramide in der Industrieproduktion sind:

Die Feldebene ist die unterste Ebene, auf der Sensoren, Aktoren und andere Feldgeräte angesiedelt sind. Diese Geräte erfassen Daten und führen physikalische Aktionen aus. Ein automatisierbarer Prozess in der Industrieproduktion ist die Echtzeitüberwachung und -steuerung von Maschinen und Produktionsprozessen.

Auf der Steuerungsebene (Control Level) befinden sich programmierbare Logiksteuerungen (PLCs) und andere Steuerungssysteme, die die Daten von der Feldebene verarbeiten und entsprechende Steuerungsbefehle an die Maschinen und Anlagen senden. Automatisierbare Prozesse in der Industrieproduktion sind die automatisierte Steuerung von Produktionsabläufen, Maschinensteuerung und Regelungstechniken.

Die Leitebene (Supervisory Level) umfasst SCADA-Systeme (Supervisory Control and Data Acquisition) und Manufacturing Execution Systems (MES), die die Prozesse überwachen, Daten sammeln und analysieren, und eine Schnittstelle für die Bediener bieten. In der Industrieproduktion können die Überwachung und Optimierung von Produktionsprozessen, die Prozessvisualisierung und die Qualitätskontrolle durch Automatisierungstechnologien effizient unterstützt und verbessert werden.

Auf der Betriebsebene (Production Planning Level) werden Systeme wie Enterprise Resource Planning (ERP) eingesetzt, die Produktionsprozesse mit anderen Geschäftsprozessen verknüpfen, etwa der Materialwirtschaft, dem Personalmanagement und der Logistik. In der Industrieproduktion sind die Produktionsplanung, Materialwirtschaft, Ressourcenmanagement und die Optimierung der Lieferkette automatisierbare Prozesse.

Die oberste Ebene ist die Managementebene (Enterprise Level). Sie umfasst strategische Entscheidungen und die gesamte Unternehmensplanung. Hier werden Daten aus den unteren Ebenen aggregiert, um langfristige Entscheidungen zu treffen und die Unternehmensstrategie zu steuern. Prozesse wie Geschäftsprozessmanagement, strategische Planung, Kostenoptimierung und Unternehmensanalyse können durch Automatisierungstools unterstützt und effizienter gestaltet werden, wobei diese Tools vor allem der Datenanalyse und der Automatisierung repetitiver Aufgaben dienen.

Was ist Automatisierungstechnik?

Die Automatisierungstechnik befasst sich mit der Entwicklung, Anwendung und Integration von Technologien zur Steuerung, Regelung und Überwachung industrieller Prozesse, um Effizienz, Genauigkeit und Flexibilität in der Produktion zu maximieren, beispielsweise durch eine Verbesserung der Overall Equipment Effectiveness (OEE). Dazu werden programmierbare Logiksteuerungen (PLCs), Industrieroboter, computergestützte Maschinen (CNC) und Sensorik genutzt, um Abläufe zu optimieren und den Bedarf an menschlichen Eingriffen zu reduzieren. Der Einsatz dieser Technologien erhöht die Betriebssicherheit und gewährleistet eine konstante Produktionsqualität.

Laut Mikell P. Groovers Werk "Automation, Production Systems, and Computer-Integrated Manufacturing“ (2015) sind Automatisierungstechnologien entscheidend für die Schaffung moderner, vernetzter Fertigungsumgebungen. Groover betont, dass diese Systeme nicht nur die Grundlagen für heutige industrielle Anwendungen bilden, sondern auch zentrale Bausteine der Industrie 4.0 darstellen, indem sie die Vernetzung und Echtzeitsteuerung in der Fertigung vorantreiben.

Welche Rolle spielt Produktionsautomatisierung im Kontext der Lean Production?

Produktionsautomatisierung spielt eine entscheidende Rolle im Kontext der Lean Production. Die Studie "Industry 4.0 Impacts on Lean Production Systems" von Tobias Wagner, Christoph Herrmann und Sebastian Thiede (2017) belegt, dass die Automatisierung von Prozessen im Rahmen von Industrie 4.0 die Umsetzung von Lean-Prinzipien erheblich unterstützen und deren Effektivität steigern kann.

Hier sind die sieben wichtigsten Ziele der Lean Production, die durch Produktionsautomatisierung unterstützt werden können:

- Verschwendungsreduktion (Muda)

Durch präzise Steuerung und Optimierung von Prozessen können Überproduktion, Ausschuss, unnötige Bewegungen und Wartezeiten minimiert werden. - Kontinuierliche Verbesserung (Kaizen)

Automatisierte Systeme können kontinuierlich überwacht und analysiert werden und so Prozessdaten in Echtzeit sammeln. Diese Daten dienen als Grundlage für kontinuierliche Verbesserungsmaßnahmen, die sofort umgesetzt werden können. - Qualitätsverbesserung

Automatisierte Qualitätskontrollsysteme, wie visuelle Inspektion oder automatisierte Messsysteme, tragen dazu bei, Produktfehler frühzeitig zu erkennen und zu korrigieren. Dies führt zu einer gleichbleibend hohen Produktqualität und reduziert Nacharbeit und Ausschuss. - Flexibilität und Reaktionsfähigkeit

Durch die Automatisierung von Produktionsprozessen können Unternehmen schneller auf Änderungen in der Nachfrage reagieren, Produktionspläne anpassen und verschiedene Produktvarianten effizient herstellen. - Effiziente Ressourcennutzung

Automatisierung ermöglicht eine effizientere Nutzung von Ressourcen durch eine präzisere Steuerung des Material- und Energieeinsatzes. - Just-in-Time-Produktion

Automatisierte Logistik- und Produktionssysteme ermöglichen eine genau abgestimmte Produktion, bei der Materialien genau dann zur Verfügung stehen, wenn sie benötigt werden. Lagerbestände werden reduziert und Ressourcenverschwendung vermieden. - Mitarbeiterentlastung und -engagement

Mitarbeiter werden entlastet, indem die Automatisierung repetitive und körperlich anstrengende Aufgaben übernimmt.

Was ist Industrie 4.0?

Industrie 4.0 bezeichnet die umfassende Vernetzung von Maschinen, Daten und Menschen in der Produktion durch den Einsatz digitaler Technologien, die darauf abzielen, intelligente, autonome und optimierte Produktionsprozesse zu ermöglichen. Laut der Studie "Smart Manufacturing: Past Research, Present Findings, and Future Directions" von Kusiak (2018) spielt die Automatisierung hier eine zentrale Rolle, da sie die Integration vernetzter, intelligenter Systeme umfasst, die es erlauben, Produktionsprozesse in Echtzeit zu überwachen, zu steuern und kontinuierlich zu optimieren. Dabei geht es nicht nur um die reine Automatisierung von Maschinen, sondern um die Schaffung einer "Smart Factory", in der Maschinen, Produkte und Menschen durch das Internet der Dinge (IoT) miteinander kommunizieren. Diese Vernetzung ermöglicht es, Produktionsdaten zu sammeln und zu analysieren, um Prozesse effizienter zu gestalten und Ressourcen zu schonen.

Laut der Studie "The Impact of Industry 4.0 on the Lean Production System" von Kolberg & Zühlke (2015) ist die Verbindung mit den Prinzipien der Lean Production ein zentraler Aspekt der Automatisierung in der Industrie 4.0. Lean Production zielt darauf ab, Verschwendung zu minimieren und Wertschöpfungsketten so schlank und effizient wie möglich zu gestalten. Durch die Automatisierung in einer Industrie 4.0-Umgebung werden Lean-Prinzipien verstärkt: Prozesse werden automatisiert und in Echtzeit optimiert, wodurch Verschwendung reduziert, Produktionszeiten verkürzt und die Produktqualität verbessert werden können.

In unserem Beitrag "Industrie 4.0: Bedeutung, Herausforderungen und Vorteile für die Produktion” erläutern wir ausführlich, welche Bedeutung die Industrie 4.0 für Produktionsbetriebe besitzt.