Der Kunde

ICL Ladenburg, auch bekannt als BK Giulini GmbH, ist eine vollständig integrierte Tochtergesellschaft der ICL Gruppe mit Sitz in Tel Aviv in Israel. Am Standort Ladenburg beschäftigt das Unternehmen rund 450 Mitarbeitende, die sich auf die Entwicklung, Produktion und den Vertrieb von Additiven für die Nahrungsmittelindustrie konzentrieren. Diese Additive finden vor allem in der Herstellung hochwertiger Lebensmittel Anwendung. Darüber hinaus bietet ICL Ladenburg Produkte für technische Anwendungen an, die als Grundstoffe in der Reinigungsmittelherstellung, der Metalloberflächenbehandlung, sowie als technische Additive für Lacke und Farben und als Zusätze in der Kosmetik- und Bauindustrie verwendet werden.

Die Ausgangssituation

Am Standort Ladenburg in Baden-Württemberg verzeichnete ICL jährlich Reklamations- und Reinigungskosten von mindestens 20.000 Euro. Diese Kosten entstanden hauptsächlich durch einzelne Säcke, die nicht korrekt verschweißt waren. Der dadurch verursachte Produktaustritt führte zur Verunreinigung ganzer Paletten, was wiederum erhöhte Aufwendungen für Reinigung und Kundenreklamationen nach sich zog.

Die Anforderung

Betriebsleiter Thomas Jörder stand vor der Herausforderung, die durch fehlerhaft verschweißte Säcke verursachten Reklamations- und Reinigungskosten signifikant zu reduzieren. "Die Bewertung eines Produktes mit einer Top-Qualität darf nicht an einer verunreinigten Palette scheitern", betonte Jörder. Er benötigte eine zuverlässige Lösung, um die Integrität der Verpackungen sicherzustellen und somit die Produktqualität zu gewährleisten.

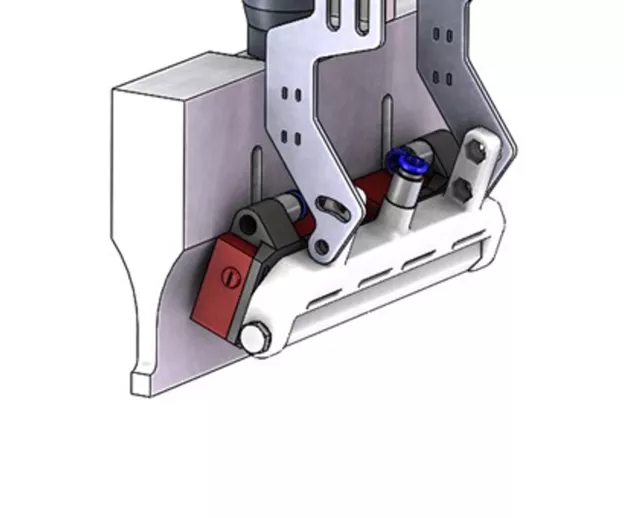

In der Industrie für Lebensmittel und Chemie suchte er daher nach einem effektiven Kontrollmechanismus. Die Wahl fiel auf den GREIF-VELOX ValvoDetect für den Luftpacker BVP, entwickelt vom GREIF-VELOX Entwicklungsteam, um präzise die Fehler bei der Verschweißung der Säcke zu identifizieren und zu verhindern.

Die Lösung

Das Team von GREIF-VELOX identifizierte die Ursachen für die mangelhafte Verschweißung der Säcke bei ICL Ladenburg. Es stellte sich heraus, dass Normabweichungen oder fehlerhafte Einstellungen des Sackstuhls dazu führten, dass Säcke schief auf die Ventilstutzen aufgesteckt wurden. Dies verursachte unvollständige Verschweißungen, aus denen das Produkt austrat und die Paletten verunreinigte.

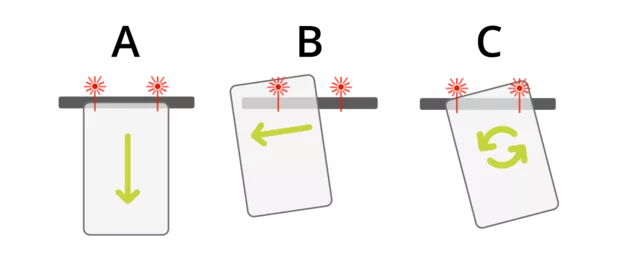

Basierend auf diesen Erkenntnissen entwickelte GREIF-VELOX mit ValvoDetect ein spezielles Feature für den Luftpacker BVP, das fehlerhafte Säcke identifiziert und aussortiert, bevor sie auf die Palette gelangen. Dies wird durch den Einsatz von zwei optischen Sensoren ermöglicht, die vor dem Verschweißvorgang prüfen, ob das Sackventil korrekt zu den Schweißsonotroden positioniert ist. Sollte dies nicht der Fall sein, wird der Sack direkt ausgeschleust. Je nach Einstellung kann das Bedienpersonal die Maschine stoppen, um Nachjustierungen vorzunehmen, oder die Unregelmäßigkeiten lediglich statistisch erfassen.

Das Ergebnis: Einsparungen und gesteigerte Kundenzufriedenheit bei ICL Ladenburg

Durch die Integration des GREIF-VELOX ValvoDetect zusammen mit dem Luftpacker BVP konnte ICL Ladenburg jährlich rund 20.000 Euro an Reklamationskosten sparen und den Aufwand im Reklamationsmanagement erheblich reduzieren. Weitere Anwender haben berichtet, dass sie dank der Reduktion der Sack-Fehlerquote auf 0,5 Prozent bedeutende Beträge zurückerhalten konnten – einschließlich 9.000 Euro von Sackherstellern für Reklamationen und zusätzlich 8.000 Euro durch eingesparte Reinigungskosten.

Betriebsleiter Thomas Jörder fasst die Vorteile von ValvoDetect zusammen und bezeichnet es als „absoluten Mehrwert“ für das Unternehmen. „Unter dem Strich haben wir natürlich auch noch zufriedenere Kunden und eine bessere Markenreputation“, betont Jörder. Dies unterstreicht die Effektivität der Lösung nicht nur in der Kostenreduktion, sondern auch in der Verbesserung der Kundenbeziehungen und der Stärkung der Markenintegrität. .

GREIF-VELOX ValvoDetect ist ein absoluter Mehrwert für unser Unternehmen. Unter dem Strich haben wir noch zufriedenere Kunden und eine bessere Markenreputation.

Thomas Jörder

Betriebsleiter bei ICL in Ladenburg

30 Prozent höhere Abfüllleistung

Höchstmögliche Mitarbeiter- und Produktsicherheit

Einsparung von Personalkosten

Reduzierung der Reklamationen

Kosteneinsparung durch Weiternutzung bestehender Produktionssysteme

Reduzierung der Stillstandzeiten durch zuverlässigen und schnellen Rundum-Service (mit Remote-Anbindung)