Lean-Methode 5S: Organisationsregeln für den optimalen Arbeitsplatz

Die Lean-Methode 5S stellt eine systematische Vorgehensweise dar, um Ordnung, Sauberkeit und Effizienz am Arbeitsplatz sicherzustellen.

Die 5S-Methode bildet die theoretische Grundlage im Lean Management für eine kontinuierliche Verbesserung und Prozessoptimierung in unterschiedlichen praktischen Arbeitskontexten, von Produktionsumgebungen bis hin zum Büro.

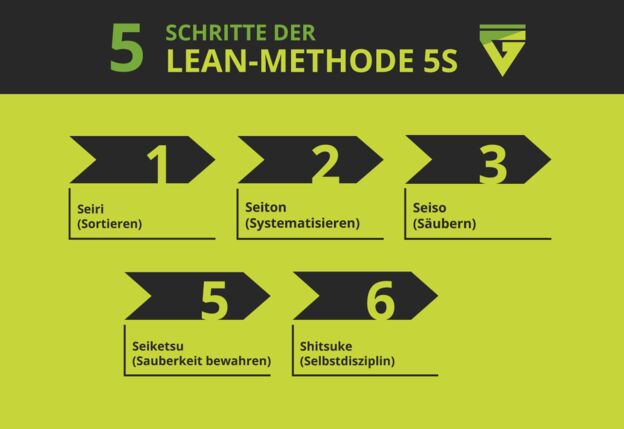

5S basiert auf fünf Phasen, die darauf abzielen, Verschwendung zu reduzieren, die Arbeitsumgebung zu optimieren und sichere Arbeitsabläufe zu gewährleisten. Die Phasen umfassen Seiri (Sortieren), Seiton (Systematisieren), Seiso (Säubern), Seiketsu (Sauberkeit bewahren) und Shitsuke (Selbstdisziplin).

Die Erweiterung von 5S zur 6S-Methode fügt die Phase Sicherheit hinzu, um in sicherheitskritischen Bereichen wie der Industrie und Produktion Unfälle zu verhindern und eine ergonomische Arbeitsgestaltung zu gewährleisten.

In der japanischen Auslegung bedeutet das sechste S Shukan, was die langfristige Gewöhnung an die 5S beschreibt.

Was ist die 5S Methode?

Die 5S-Methode ist ein strukturierter Ansatz zur Schaffung und Aufrechterhaltung eines organisierten, sauberen und standardisierten Arbeitsplatzes. Sie umfasst fünf Phasen, die darauf abzielen, Effizienz zu steigern, Verschwendung zu reduzieren und die Sicherheit am Arbeitsplatz zu gewährleisten.

Die fünf Phasen heißen Seiri (Sortieren), Seiton (Systematisieren), Seiso (Säubern), Seiketsu (Sauberkeit bewahren), Shitsuke (Selbstdisziplin).

Die Bedeutung der 5S-Methode im Lean Management liegt darin, dass sie als theoretische Basis für kontinuierliche Verbesserung und Prozessoptimierung dient.

Diese theoretische Grundlage der 5S-Methode bildet die Voraussetzung für ihre erfolgreiche praktische Anwendung innerhalb unterschiedlicher Arbeitskontexte wie in Produktionsbetrieben (Lean Production) oder dem Büro.

Welche Bedeutung hat 5S im Lean Management?

Die Bedeutung der 5S-Methode im Lean Management liegt in ihrer Rolle als strukturelle Grundlage für die Etablierung und Sicherung stabiler, effizienter Prozesse. 5S schafft die Voraussetzung für kontinuierliche Verbesserung (Kaizen) und Prozessoptimierung.

Die vier konkreten Ziele von 5S Im Lean Management sind:

1. Standardisierung: Die 5S-Methode bildet die Basis für die Standardisierung von Arbeitsprozessen. Sie sichert durch festgelegte Abläufe und Standards die zuverlässige Ausführung von Tätigkeiten und minimiert Prozessvariabilität. Dies garantiert nicht nur Effizienz, sondern auch eine hohe Prozessstabilität. Die Methode wird deshalb als Voraussetzung für den Einsatz weiterer Lean-Methoden wie Kaizen angesehen.

2. Reduzierung von Verschwendung (Muda): 5S zielt darauf ab, Verschwendung in Form von unnötigen Bewegungen und Wartezeiten zu minimieren. Indem Werkzeuge und Materialien geordnet und Arbeitsbereiche sauber gehalten werden, sinkt die Zeit, die für das Suchen von Gegenständen oder die Beseitigung von Hindernissen benötigt wird.

3. Basis für kontinuierliche Verbesserung (Kaizen): Die 5S-Methode wird im Lean Management als ein erster und grundlegender Schritt verstanden, der die Organisation auf eine kontinuierliche Verbesserung vorbereitet. Durch die Implementierung der fünf Phasen (Sortieren, Systematisieren, Säubern, Sauberkeit bewahren und Selbstdisziplin) wird eine Kultur geschaffen, in der Standards regelmäßig hinterfragt und verbessert werden.

4. Mitarbeiterbeteiligung: Die 5S-Methode fördert die aktive Beteiligung der Mitarbeiter. Dies verbessert nicht nur die Akzeptanz von Veränderungen, sondern unterstützt auch die Entstehung einer Kultur der Eigenverantwortung und Disziplin. Dies ist ein wichtiger Bestandteil des Lean Managements, da ohne diese Mitarbeiterbeteiligung keine nachhaltige Prozessverbesserung möglich wäre.

Wofür stehen die 5S der Lean Methode?

Die 5S der Lean-Methode stehen für fünf aufeinander aufbauende Schritte, die darauf abzielen, einen geordneten, effizienten und sicheren Arbeitsplatz zu schaffen und zu erhalten.

Die fünf Schritte von 5S sind:

1. Seiri (Sortieren): Alle Materialien und Werkzeuge werden hinsichtlich ihrer Notwendigkeit bewertet. Unnötige Gegenstände werden entfernt, um den Arbeitsplatz auf das Wesentliche zu reduzieren. Dies verringert Suchzeiten und schafft Platz für wesentliche Arbeitsmittel.

2. Seiton (Systematisieren): Die verbleibenden, notwendigen Gegenstände werden so geordnet, dass sie jederzeit leicht zugänglich sind. Werkzeuge und Materialien werden nach ihrer Nutzungshäufigkeit und Funktion angeordnet, oft unter Einsatz von Visualisierungshilfen wie Shadow-Boards oder farbigen Markierungen.

3. Seiso (Säubern): In dieser Phase geht es um die gründliche Reinigung des Arbeitsplatzes und der Maschinen. Dadurch wird sichergestellt, dass der Arbeitsplatz nicht nur sauber, sondern auch funktionsfähig bleibt. Saubere Arbeitsplätze helfen, Fehler frühzeitig zu erkennen.

4. Seiketsu (Sauberkeit bewahren): Nachdem die ersten drei Schritte umgesetzt sind, wird der erreichte Zustand durch Standardisierung gesichert. Dies beinhaltet die Implementierung von Regeln und Routinen zur Aufrechterhaltung der Ordnung und Sauberkeit.

5. Shitsuke (Selbstdisziplin): Der letzte Schritt fördert die Disziplin und Eigenverantwortung der Mitarbeiter, um sicherzustellen, dass die Standards kontinuierlich eingehalten und verbessert werden. Führungskräfte unterstützen diesen Prozess durch regelmäßige Überprüfungen und die Einbindung der Belegschaft.

Seiri – Sortieren/Selektieren

Seiri – Sortieren/Selektieren ist der erste Schritt der 5S-Methode und dient dazu, den Arbeitsplatz von unnötigen Gegenständen zu befreien. Dies betrifft Werkzeuge, Materialien und andere Gegenstände, die für die aktuelle Arbeit nicht benötigt werden.

Ziel dieses Schrittes ist es, nur die benötigten Arbeitsmittel am Arbeitsplatz zu belassen, um Effizienz zu steigern und Platz für Wesentliches zu schaffen.

Die drei Schritte zur Umsetzung von Seiri sind:

- Identifikation von Wichtigem und Unwichtigem: Im Rahmen von Seiri werden alle Materialien und Werkzeuge bewertet. Dabei wird entschieden, welche Gegenstände notwendig sind und welche aussortiert werden können. Typische Kriterien sind die Funktionalität und die Häufigkeit der Nutzung.

- Teamarbeit und Rote-Punkte-Aktion: Besonders in großen Bereichen erfolgt das Sortieren häufig als Teamaktion. Dabei werden auffällige, überflüssige Gegenstände mit einem roten Punkt markiert. Dies ermöglicht eine strukturierte Entscheidungsfindung darüber, was behalten und was entsorgt werden soll.

- Flohmarkt oder Zwischenlager: Dinge, deren Notwendigkeit nicht sofort geklärt werden kann, werden an einem speziellen Ort gesammelt. In einigen Fällen kann ein internes „Flohmarkt“-System eingerichtet werden, wo Materialien getauscht oder neu zugeordnet werden.

Die drei anvisierten Ergebnisse von Seiri sind:

- Freiraum schaffen: Durch das Entfernen unnötiger Gegenstände wird wertvoller Platz geschaffen, der für andere Aufgaben genutzt werden kann.

- Sicherheitsverbesserung: Weniger überflüssiges Material am Arbeitsplatz verringert Unfallrisiken.

- Kostensenkung: Durch die Verringerung von Beständen sinken die Lagerkosten, und der Platz wird besser genutzt.

Seiton – Systematisieren/Stelle hin

Seiton – Systematisieren/Stelle hin ist der zweite Schritt der 5S-Methode und wirkt darauf hin, notwendige Arbeitsmittel und Werkzeuge systematisch anzuordnen.

Ziel ist es, eine optimale Nutzung des Arbeitsplatzes zu gewährleisten, indem alles seinen festen, leicht zugänglichen Platz erhält. Dies reduziert Suchzeiten sowie unnötige Bewegungen und steigert die Effizienz.

Die drei Schritte zur Umsetzung von Seiton sind:

- Anordnung nach Gebrauchshäufigkeit: Häufig verwendete Werkzeuge werden so positioniert, dass sie leicht zugänglich sind, während selten benutzte Gegenstände in weiter entfernten Bereichen gelagert werden. Dies reduziert unnötige Bewegungen und spart Zeit.

- Verwendung von Visualisierungen: Shadow-Boards und farbige Markierungen helfen dabei, die exakte Position von Werkzeugen zu kennzeichnen, sodass fehlende Gegenstände sofort erkennbar sind. Bodenmarkierungen oder Beschriftungen bieten zusätzliche Hilfestellung.

- Feste „Parkplätze“ für Materialien: Jedes Werkzeug und jedes Material bekommt einen spezifischen, festen Platz zugewiesen, der nach dem Gebrauch immer wieder genutzt wird. Diese designierten Ablageorte sorgen dafür, dass Gegenstände stets an ihrem Platz sind und direkt einsatzbereit.

Die drei anvisierten Ergebnisse von Seiton sind:

- Verbesserte Übersichtlichkeit: Durch klare Anordnungen wird die Arbeitsumgebung übersichtlicher, und Materialien sind immer an ihrem festgelegten Ort.

- Reduzierte Suchzeiten: Die genaue Position aller Arbeitsmittel spart Zeit, die sonst für das Suchen von Werkzeugen aufgewendet würde.

- Fehlervermeidung: Durch Visualisierung und klare Systematisierung wird die Wahrscheinlichkeit von Fehlern bei der Nutzung oder beim Lagern von Werkzeugen und Materialien verringert.

Seiso – Säubern

Seiso – Säubern ist der dritte Schritt der 5S-Methode und konzentriert sich auf die gründliche Reinigung und Instandhaltung des Arbeitsplatzes.

Ziel ist es, durch regelmäßige Reinigung die Sicherheit, Qualität und Effizienz zu verbessern sowie Fehlerquellen frühzeitig zu erkennen.

Die drei Schritte zur Umsetzung von Seiso sind:

- Reinigung von Maschinen und Arbeitsbereichen: Sämtliche Maschinen, Werkzeuge und Arbeitsflächen werden regelmäßig gereinigt. Dies umfasst auch die Inspektion der Geräte, um sicherzustellen, dass sie ordnungsgemäß funktionieren. Der Fokus liegt darauf, Fremdkörper zu entfernen und Abnutzung oder Schäden an den Maschinen frühzeitig zu erkennen.

- Sicherstellung der Betriebssicherheit: Ein sauberer Arbeitsplatz trägt nicht nur zur optischen Ordnung bei, sondern gewährleistet auch die Sicherheitsstandards. Beispielsweise wird die Funktionsfähigkeit von Einrichtungen wie Feuerlöschern und technischen Anlagen regelmäßig überprüft.

- Abfallmanagement und Mülltrennung: Neben der Reinigung gehört auch die Entsorgung von Abfällen zu Seiso. Papierkörbe, Mülltrennungssysteme und andere Abfallbehälter werden regelmäßig geleert und verwaltet.

Die drei anvisierten Ergebnisse von Seiso sind:

- Verbesserte Arbeitssicherheit durch Beseitigung von Gefahrenquellen und Sicherstellung der Betriebssicherheit.

- Erhöhte Produktqualität, da eine saubere Umgebung die Wahrscheinlichkeit von Produktionsfehlern verringert.

- Professionalisierung des Arbeitsumfelds, was sich positiv auf die Mitarbeitermotivation und die Außenwirkung des Unternehmens auswirkt.

Seiketsu – Sauberkeit bewahren

Seiketsu – Sauberkeit bewahren ist der vierte Schritt der 5S-Methode und stellt sicher, dass die erreichten Zustände von Ordnung und Sauberkeit durch Standardisierung aufrechterhalten werden.

Seiketsu konzentriert sich darauf, die im Rahmen der ersten drei Schritte (Sortieren, Systematisieren, Säubern) erzielten Verbesserungen durch klare und wiederholbare Prozesse zu sichern.

Die drei Schritte zur Umsetzung von Seiketsu sind:

- Standardisierung der Ergebnisse: Die Regeln und Arbeitsabläufe, die zu Ordnung und Sauberkeit geführt haben, werden durch visuelle Hilfsmittel, Checklisten und Reinigungspläne standardisiert. Diese Standards helfen den Mitarbeitern, Abweichungen vom Soll-Zustand leicht zu erkennen und schnell zu beheben.

- Patenschaften und Verantwortlichkeiten: Um die Einhaltung dieser Standards zu gewährleisten, werden Verantwortlichkeiten klar zugewiesen. Einzelne Mitarbeiter oder Teams übernehmen die Verantwortung für bestimmte Bereiche und stellen sicher, dass die festgelegten Standards eingehalten werden.

- Visuelle Kontrolle und Abweichungserkennung: Durch die Implementierung von visuellen Kontrollsystemen, wie beispielsweise Fotos des optimalen Arbeitsplatzzustands, können Abweichungen sofort erkannt und adressiert werden. Diese Visualisierungen bieten eine schnelle Übersicht und helfen, die Sauberkeit und Ordnung kontinuierlich zu bewahren.

Die drei anvisierten Ergebnisse von Seiketsu sind:

- Nachhaltige Ordnung: Die Implementierung von Standards reduziert den Aufwand für wiederholtes Aufräumen und sorgt für dauerhafte Sauberkeit und Ordnung am Arbeitsplatz.

- Erkennung von Störungen: Durch die klare Ordnung und Sauberkeit werden Probleme wie Leckagen, lose Schrauben oder Verschleiß schnell sichtbar, was zur Vermeidung von Maschinenausfällen beiträgt.

- Effiziente Arbeitsabläufe: Die standardisierten Prozesse reduzieren Doppelarbeit und schaffen klare Routinen, was zu einer Erhöhung der Produktivität führt.

Shitsuke – Selbstdisziplin üben

Shitsuke – Selbstdisziplin üben ist der fünfte und letzte Schritt der 5S-Methode. Dieser Schritt fokussiert sich darauf, die Eigenverantwortung und Disziplin der Mitarbeiter zu stärken, um die zuvor etablierten Standards konsequent einzuhalten.

Shitsuke wird oft als der schwierigste Teil des 5S-Prozesses betrachtet, da es um die langfristige Aufrechterhaltung der Verbesserungen und die Verinnerlichung der Prinzipien geht.

Die drei Schritte zur Umsetzung von Shitsuke sind:

- Disziplin und Eigenverantwortung: Mitarbeiter werden dazu angehalten, die Regeln und Standards eigenständig einzuhalten. Dies erfordert nicht nur das Befolgen der bisherigen Schritte (Sortieren, Systematisieren, Säubern, Sauberkeit bewahren), sondern auch das Entwickeln eines Verhaltensmusters, das sich auf langfristige Disziplin und Ordnung stützt.

- Vorbildfunktion der Führungskräfte: Führungskräfte spielen eine entscheidende Rolle in der Umsetzung von Shitsuke. Sie müssen durch Vorleben der Standards eine Kultur schaffen, in der Mitarbeiter regelmäßig die Prozesse überprüfen und optimieren.

- Regelmäßige Überprüfung: Es wird empfohlen, regelmäßig Audits oder Bewertungen durchzuführen, um den aktuellen Zustand des Arbeitsplatzes mit den festgelegten Standards zu vergleichen. Diese Kontrollen helfen dabei, Abweichungen frühzeitig zu erkennen und schnell zu beheben.

Die drei anvisierten Ergebnisse von Shitsuke sind:

- Langfristige Stabilität: Die Prinzipien der 5S-Methode werden fest in den Arbeitsalltag integriert, was zu einer nachhaltigen Verbesserung der Prozesse führt.

- Gestärktes Bewusstsein für Ordnung: Durch die wiederholte Einhaltung und Überprüfung der 5S-Standards wird bei den Mitarbeitern ein hohes Maß an Verantwortungsbewusstsein entwickelt.

- Verbesserte Arbeitsmoral: Die kontinuierliche Pflege und Verbesserung der Arbeitsumgebung erhöht die Arbeitsmoral und Motivation der Belegschaft.

Was ist die 6s Methode?

Die 6S-Methode ist eine Erweiterung der 5S-Methode aus dem Lean Management. Während die 5S-Methode sich auf Ordnung, Sauberkeit und Effizienz am Arbeitsplatz konzentriert, wird bei 6S ein zusätzlicher Schwerpunkt auf Sicherheit (engl. Safety) gelegt. Die Sicherheit spielt dabei eine zentrale Rolle, um Arbeitsunfälle zu vermeiden und eine ergonomische Gestaltung der Arbeitsplätze sicherzustellen.

Im japanischen Kontext steht das sechste S für Shukan, was „sich gewöhnen“ bedeutet. Hier liegt der Fokus auf der Gewöhnung an die 5S und der langfristigen Aufrechterhaltung der Standards durch kontinuierliche Selbstdisziplin.

Shukan – sich gewöhnen

Shukan – sich gewöhnen ist das sechste S in der japanischen Auslegung der 6S-Methode und bedeutet „sich gewöhnen“. Es beschreibt die Phase, in der die zuvor erlernten 5S als Routine verinnerlicht und in den täglichen Arbeitsablauf integriert werden.

Shukan zielt darauf ab, die Disziplin und Gewohnheiten der Mitarbeiter so zu stärken, dass Ordnung und Sauberkeit am Arbeitsplatz ohne gesonderte Aufforderung kontinuierlich aufrechterhalten werden.

Die zwei anvisierten Ziele von Shukan sind:

- Langfristige Aufrechterhaltung der 5S: Shukan fördert eine Unternehmenskultur, in der die 5S-Prinzipien nicht nur regelmäßig überprüft, sondern auch selbstverständlich angewendet werden.

- Disziplin und Selbstkontrolle: Mitarbeiter sollen sich daran gewöhnen, die Ordnung und Standards aus eigenem Antrieb zu wahren, ohne externe Kontrollen.

Wo kommt das sechste S in der 6s Methode zum Einsatz?

Im Kontext von sicherheitskritischen Umgebungen, wie beispielsweise in der Produktion oder Industrie, zielt das sechste S darauf ab, potentielle Gefahrenquellen zu identifizieren und zu beseitigen.

Dies umfasst die Überprüfung der Arbeitsplatzergonomie, die regelmäßige Wartung von Maschinen, die Einhaltung von Sicherheitsvorschriften und den Einsatz von Schutzausrüstung.

Indem Sicherheitsaspekte standardmäßig in die Arbeitsabläufe integriert werden, wird das Risiko für Unfälle und Verletzungen deutlich verringert.

Ist 5S oder 6s die bessere Lean Methode?

Die Frage, ob die 5S- oder 6S-Methode die bessere Lean-Methode ist, hängt stark von den spezifischen Anforderungen des Arbeitsumfelds ab.

Beide Methoden teilen die gleichen Grundprinzipien zur Verbesserung von Effizienz, Ordnung und Sauberkeit am Arbeitsplatz, jedoch bietet die 6S-Methode durch den zusätzlichen Fokus auf Sicherheit (Safety) einen entscheidenden Vorteil in Bereichen, in denen hohe Sicherheitsstandards gefordert sind.

Die 5S-Methode zeichnet sich durch Einfachheit und schnelle Implementierung aus. Sie ist leichter zu verstehen und umzusetzen, besonders in Umgebungen, in denen der Schwerpunkt auf Ordnung und Effizienz liegt, ohne dass besondere Sicherheitsanforderungen bestehen. Zudem legt sie den Fokus auf Standardisierung und Effizienz, indem klare Standards etabliert werden, die Suchzeiten minimieren und die Arbeitsabläufe optimieren.

Die 6S-Methode hingegen bietet den zusätzlichen Fokus auf Sicherheit, was sie vor allem in gefährlichen Arbeitsumgebungen wie Produktionsstätten oder industriellen Betrieben wertvoll macht. Durch die Integration von Sicherheitsstandards werden Arbeitsunfälle reduziert und die Arbeitsplätze sicherer gestaltet. Zusätzlich berücksichtigt 6S ergonomische Faktoren und verhindert Verletzungen durch Fehlbelastungen.

Wie lässt sich 5S am Beispiel Lean Production einsetzen?

In der Lean Production wird die 5S-Methode als ein zentrales Werkzeug eingesetzt, um eine ordnungsgemäße, sichere und effiziente Arbeitsumgebung zu schaffen.

Ziel von 5S in der Lean Production ist es, Verschwendung zu eliminieren, die Produktivität zu steigern und gleichzeitig die Prozessstabilität zu sichern.

Die Lean-Methode 5S lässt sich exemplarisch im GREIF-VELOX-Kontext demonstrieren:

Sortieren (Seiri) & Systematisieren (Seiton): GREIF-VELOX zielt vor allem mit Full-Line-Lösungen auf Effizienz und Produktivitätssteigerung ab, indem nur relevante Maschinen und Anlagen implementiert werden, die optimal auf den Kundenbedarf abgestimmt sind. So werden ineffiziente, alte Maschinen ersetzt und durch moderne Full-Line-Systeme mit höherer Leistung und Flexibilität substituiert, um die Produktion zu optimieren und Stillstandzeiten zu minimieren. Die Maschinen sind so konzipiert, dass sie reibungslos mit den bestehenden Systemen verbunden werden können, was eine einfache Handhabung und Integration ermöglicht.

Säubern (Seiso): Die Reduzierung der Reinigungs- und Umrüstzeiten ist ein zentraler Punkt in den Anlagen-Lösungen von GREIF-VELOX. Beispielsweise ermöglicht der Einsatz des vollautomatischen Leersackaufstecksautomaten Valvomat, dass während des Absackvorgangs die Säcke automatisch und sauber verschweißt werden, was nicht nur die Produktionsqualität steigert, sondern auch den Reinigungsaufwand minimiert. Dies reduziert den Wartungsbedarf und erhöht die Prozesssicherheit.

Standardisieren (Seiketsu): GREIF-VELOX setzt auf standardisierte Lösungen, die flexibel und erweiterbar sind. Bei Projekten wie Evonik und GoodMills wurde darauf geachtet, dass die Anlagen standardisiert und dennoch anpassungsfähig sind. So kann etwa die Absackleistung bei Bedarf erhöht werden, ohne dass komplexe Umbaumaßnahmen nötig sind. Diese Standardisierung ermöglicht eine hohe Flexibilität und gleichbleibende Produktionsqualität.

Selbstdisziplin (Shitsuke): Die Philosophie von GREIF-VELOX betont kontinuierliche Verbesserungen durch regelmäßige Wartungen und Schulungen der Mitarbeiter. Unser Serviceangebote umfasst auch Wartungsverträge und Remote-Support bei der Störungsbeseitigung, sodass Anlagen stets optimal funktionieren und Mitarbeitende beständig geschult werden. Dies gewährleistet, dass die Standards eingehalten und kontinuierlich verbessert werden, um maximale Produktionseffizienz zu erreichen.

5S am Beispiel Büro

Die 5S-Methode lässt sich erfolgreich in Büroumgebungen einsetzen, um Arbeitsplätze zu optimieren und effizienter zu gestalten. Dabei zielt die Anwendung der Methode im Büro vor allem darauf ab, Suchzeiten zu minimieren, Fehlbestände zu verhindern und übersichtliche Strukturen zu schaffen.

Ein Beispiel für die Anwendung von Seiri (Sortieren) im Büro ist das Ausmisten von Papierstapeln und nicht mehr benötigten Dokumenten.

Seiton (Systematisieren) wird durch das Anlegen von geordneten Ablagesystemen wie Ablagefächern oder digitalen Ordnern umgesetzt, um sicherzustellen, dass Informationen schnell auffindbar sind.

Durch regelmäßiges Seiso (Säubern) wird der Arbeitsplatz sauber gehalten, was auch die Pflege digitaler Arbeitsflächen wie des Desktop-Systems umfasst.

Mit Seiketsu (Sauberkeit bewahren) werden durch Standardisierungen wie Checklisten oder farbige Markierungen die erreichten Verbesserungen beibehalten.

Schließlich wird durch Shitsuke (Selbstdisziplin) die Disziplin der Mitarbeiter gefördert, um die Standards einzuhalten und den Arbeitsplatz kontinuierlich aufgeräumt zu halten.